Рудодробильное оборудование является незаменимым оборудованием в процессе горнодобывающего производства, а его производительность и эффективность оказывают важное влияние на все горнодобывающее производство. Среди них характеристики гранулометрического состава являются одним из важных показателей оценки производительности рудодробилок. Он напрямую отражает размер частиц и распределение руды после дробления. Для достижения эффективного и стабильного горнодобывающего производства необходимо иметь глубокое понимание характеристик распределения частиц по размерам и факторов, влияющих на оборудование для дробления руды, чтобы добиться точного контроля размера частиц продукта и повысить эффективность производства.

Характеристики распределения частиц по размерам относятся к распределению частиц материала по размерам. Характеристики гранулометрического состава готового оборудования для дробления руды в основном включают в себя однородность гранулометрического состава, диапазон размеров частиц и стабильность гранулометрического состава. Анализируя эти характеристики распределения частиц по размерам, мы можем понять эффект дробления дробилки и гранулометрический состав выходных материалов, тем самым направляя оптимизацию и регулировку рабочих параметров дробилки для удовлетворения конкретных требований к продукту и потребностей процесса.

Факторы, влияющие на характеристики гранулометрического состава рудодробильного оборудования, в основном включают следующие аспекты:

1. Физические свойства руды

(1). Твердость: Твердость сырья напрямую влияет на эффект дробления и распределение частиц.

(2). Влажность: Влажность оказывает важное влияние на силу связи между частицами и энергопотребление дробилки.

(3). Вязкость: Вязкое сырье склонно к накоплению частиц, что влияет на равномерность распределения частиц.

(4). Хрупкость: Руда имеет разную хрупкость и может иметь разные характеристики гранулометрического состава при одних и тех же условиях дробления.

(5). Форма частиц: Форма и размер материала также влияют на эффект дробления и распределение частиц по размерам.

(6). Химический состав: Химический состав руды также влияет на ее физические свойства, тем самым влияя на эффект дробления и гранулометрический состав.

2. Тип дробилки

Различные типы дробилок производят различные характеристики гранулометрического состава в процессе дробления, что зависит от их принципов работы и структурных характеристик.

3. Настройка параметров оборудования.

Включая настройку регулировки выпускного отверстия, эксцентрикового расстояния, скорости вращения и других параметров, а также выбор и настройку сита и другого оборудования, поддерживающего дробилку, все это будет влиять на гранулометрический состав продукта.

(1). Размер подачи:

Контроль крупности сырья дробилки напрямую влияет на диапазон и равномерность распределения частиц конечного продукта. Вообще говоря, меньший размер сырья дает более мелкие частицы конечного продукта, тогда как больший размер сырья дает более крупный размер частиц конечного продукта.

Чрезмерный размер исходного материала увеличит износ и интенсивность отказов дробилки, а также приведет к слишком большому размеру исходного материала, что повлияет на последующий технологический процесс. Если размер сырья слишком мал, эффективность работы дробилки снизится, а потребление энергии и производственные затраты увеличатся. Следовательно, необходимо определить подходящий размер загрузки и размер разгрузки на основе таких факторов, как характер руды, производственные потребности, а также модель и технические характеристики дробилки.

(2). Размер выпускного отверстия:

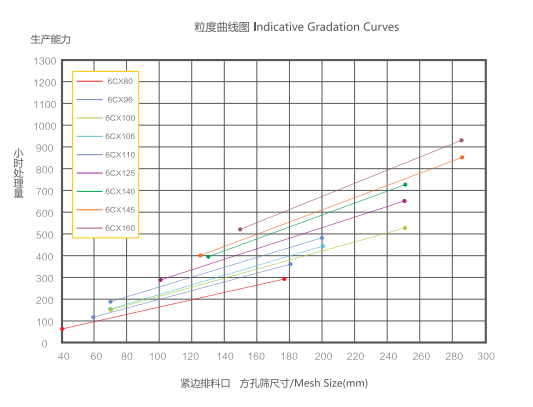

Регулировка размера выпускного отверстия позволяет контролировать размер разгрузки измельченных материалов. Как правило, меньший размер выпускного отверстия приводит к образованию более мелких частиц конечного продукта, тогда как больший размер выпускного отверстия дает более крупный размер частиц конечного продукта. Например: если взять в качестве примера щековую дробилку европейского типа серии 6CX, чем больше регулировка выпускного отверстия с узкой стороны той же модели, тем увеличится размер разгрузки, а также увеличится производительность обработки; Наоборот.

(3). Тип дробильной камеры:

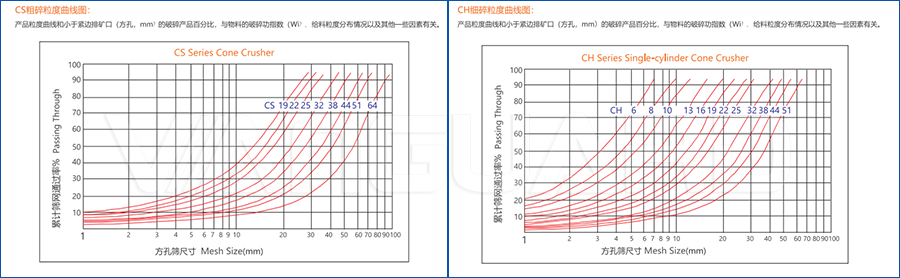

Различные типы камер дробления (например, стандартные, средние, мелкие и т. д.) также оказывают влияние на эффект дробления и гранулометрический состав дробилки. Вообще говоря, дробильные камеры разных форм и размеров производят готовые частицы разного размера. Например: если взять в качестве примера одноцилиндровую гидравлическую конусную дробилку, дробилка грубого помола CS настроена на 19-64, а дробилка мелкого помола CH настроена на 6-51. Различные типы дробильных камер приводят к разным размерам частиц конечного продукта. Совокупный отбор конечных продуктов с частицами разного размера. Доля сетевого трафика также будет другой.

На практике соответствующий тип дробильной камеры необходимо выбирать исходя из конкретных характеристик руды, производственных требований и возможностей оборудования. В то же время необходимо также учитывать стабильность оборудования, энергопотребление и другие факторы, а также всесторонне взвешивать и выбирать подходящую схему конструкции камеры дробления.

(4). Контроль скорости:

Скорость вращения будет влиять на время пребывания материалов в полости дробления, тем самым влияя на размер частиц готовых частиц. Увеличение скорости дробилки позволяет увеличить скорость движения материалов в полости дробления, тем самым увеличивая степень дробления материала. Однако увеличение скорости приведет к сокращению срока службы изнашиваемых деталей.

Различные типы и характеристики дробилок имеют разные диапазоны скоростей. При выборе и использовании дробилки необходимо учитывать всесторонние факторы, исходя из реальной ситуации, чтобы определить соответствующий диапазон скоростей, повысить эффективность дробления и обеспечить равномерное дробление материалов. Цель.

4. Проектирование процесса:

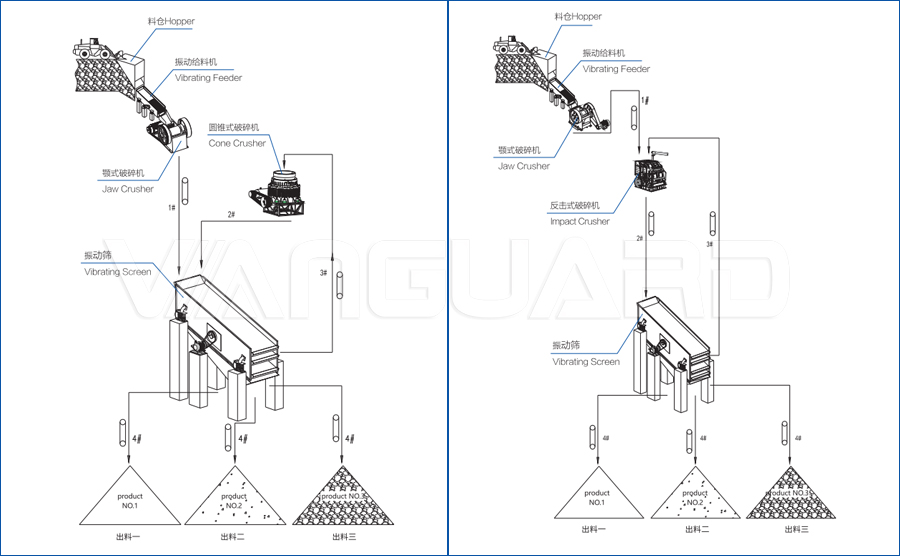

С точки зрения технологического процесса, различные стадии дробления и методы дробления будут влиять на гранулометрический состав конечного продукта. В многоступенчатом процессе дробления дробилки на разных стадиях дробления должны быть разумно скоординированы для достижения хороших эффектов дробления и распределения частиц по размерам. В качестве примера возьмем производственную линию дробления мощностью 80-120 тонн: размер частиц сырья составляет менее 500 мм, а обработку твердых пород (речной камень, гранит, базальт, диабаз и т. д.) можно сконфигурировать с помощью вибрационного питателя ZSW3896. + дробилка щековая 6СХ96 + дробилка конусная КСВ132 + грохот вибрационный 3Я1860; При дроблении мягкого камня (известняк, мрамор, кальцит, азурит и т.д.) используется вибропитатель ZSW3896 + щековая дробилка 6CX96 + ударная дробилка 6FX1214 + вибросито 3YA1860. Для разных материалов их разные физические свойства, такие как твердость, ударная вязкость, содержание влаги и т. д., приводят к разным трудностям при дроблении и различным эффектам дробления. Поэтому необходимо выбрать подходящий тип и характеристики дробилки, исходя из физических свойств материала, чтобы получить наилучший эффект дробления и характеристики распределения частиц по размерам. В то же время при различных требованиях к мощности конфигурация оборудования на производственной линии также будет разной. Производственным линиям с более высокими требованиями к производительности обычно требуются дробилки большей производительности и другое оборудование для обеспечения стабильности и эффективности производственной линии. Кроме того, для различных производственных потребностей может потребоваться настройка различного сортировочного оборудования, конвейерного оборудования и т. д. для достижения согласованной работы всей производственной линии.

В процессе проектирования и настройки производственной линии необходимо учитывать такие факторы, как физические свойства материала, требования к производительности и производственные процессы, чтобы выбрать подходящие модели и характеристики оборудования и определить разумный план конфигурации оборудования. В то же время необходимо также корректировать и оптимизировать процесс в соответствии с реальной ситуацией, чтобы адаптироваться к производству различных материалов и требованиям к производительности.

5. Условия эксплуатации:

Условия эксплуатации играют важную роль в характеристиках распределения частиц по размерам дробильного оборудования, таких как скорость подачи, метод подачи, ударная вязкость, частота дробления и т. д., все это влияет на эффект дробления и распределение частиц по размерам. Поэтому необходимо разумно регулировать размер загрузки в соответствии с реальной ситуацией, выбирать подходящую скорость дробления, метод подачи и частоту дробления, а также обеспечивать рабочую мощность и стабильность оборудования для достижения лучшего контроля распределения частиц по размерам.

6. Обслуживание и обращение с оборудованием:

Регулярное техническое обслуживание и ремонт дробилки имеют решающее значение для поддержания ее производительности и характеристик гранулометрического состава. Правильные работы по техническому обслуживанию и ремонту могут гарантировать, что оборудование сможет стабильно поставлять гранулированную продукцию, соответствующую требованиям в долгосрочной перспективе.

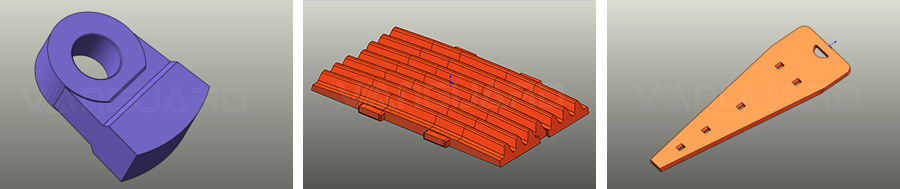

(1). Замена изнашиваемых деталей: Изнашиваемые детали дробилки, такие как головки молотков, щековые пластины и т. д., изнашиваются после длительного использования. Сильный износ повлияет на эффект дробления и гранулометрический состав дробилки. Своевременная замена сильно изношенных деталей позволяет восстановить нормальное рабочее состояние оборудования и сохранить стабильный эффект дробления и гранулометрический состав.

(2). Настройка и калибровка оборудования: В процессе технического обслуживания оборудования необходимо регулировать и калибровать различные параметры дробилки, такие как очистка и калибровка дробильной камеры. Эти регулировки гарантируют, что оборудование будет работать в хорошем состоянии после технического обслуживания, тем самым сохраняя отличные характеристики распределения частиц по размерам.

(3). Смазка и техническое обслуживание: Смазка и техническое обслуживание дробильного оборудования также напрямую связаны с рабочим состоянием и характеристиками гранулометрического состава оборудования. Хорошая смазка и техническое обслуживание могут снизить потери оборудования на трение, повысить эффективность работы и обеспечить стабильность распределения частиц по размерам.

(4). Устранение неполадок: Если дробильное оборудование выйдет из строя, это напрямую повлияет на рабочее состояние дробилки, что приведет к изменению характеристик гранулометрического состава. Благодаря своевременному и эффективному устранению неисправностей можно восстановить исходное рабочее состояние оборудования и обеспечить стабильность гранулометрического состава.

7. Работа и управление персоналом:

Профессиональный уровень, опыт работы и стиль управления персоналом будут оказывать влияние на дробление руды и гранулометрический состав. Например, квалифицированные операторы могут более точно регулировать параметры оборудования, а эффективные системы управления могут обеспечить длительную эффективную работу оборудования. В то же время следует усилить обучение и управление операторами для повышения уровня их квалификации и ответственности за работу, чтобы обеспечить точность операций и нормальную работу оборудования.

Подводя итог, можно сказать, что контроль размера частиц оборудования для дробления руды требует рассмотрения многих аспектов и принятия соответствующих мер для регулировки и контроля. Для конкретных производственных ситуаций его также необходимо корректировать и оптимизировать с учетом реальной ситуации для достижения хорошего производственного эффекта. Это не только помогает повысить эффективность и мощность дробилки руды, но и способствует устойчивому развитию горнодобывающего производства.

- 上一篇: Проект по дроблению бокситов производительностью 1000 т/ч в Гвинее — лидер развития горнодобывающей промышленности в Западной Африке

- 下一篇:Жесткая мощность и высокая эффективность | Мобильная щековая дробильная установка с двойным приводом на гусеничном ходу компании Vanguard успешно прошла испытания!